Unterirdische Tuffsteinbrüche im Siebengebirge am Rhein*)

*) Die folgenden Ausführungen beruhen auf Forschungen, die in den zurückliegenden Jahren in enger Zusammenarbeit mit dem Siebengebirgsmuseum der Stadt Königswinter durchgeführt wurden.

0. Vorwort

Der hier vorliegende Artikel stellt erstmals einen historischen Abriß der Geschichte der Ofenkaulen von den Anfängen bis heute dar und spiegelt zusammenfassend den Wissensstand im Jahre 2000 wider. Einige Kapitel wie z.B. über die Ofenbauer, die Backöfen oder die Kriegswirren könnten ohne weiteres noch vertieft werden, doch das sollte nicht Thema und Rahmen der kleinen Publikation sein, sondern einem späterem Gesamtwerk vorbehalten bleiben. Dies ist also nicht der Weisheit letzter Schluß, sondern nur ein Zwischenresumé, das durchaus mit Fehlern und Irrtümern behaftet sein kann. So hat sich mitlerweile herausgestellt, daß der in der Originalausgabe zitierte tödliche Unfall keiner war, sondern "nur" ein schwerer Absturz über 12 Meter. In diesem Sinne sei jeder der meint noch etwas beitragen zu können, aufgefordert die Geschichte vollständiger werden zu lassen. Von besonderem Interesse sind dabei v.a. historische Photos jeder Art ab ca. 1985 rückwärts und natürlich Dokumente, Geschäftsunterlagen, Karten, Annekdoten, Werkzeuge, Geschichten.... halt alles was irgendwie mit den Ofenkaulen zu tun hat. Entweder man wende sich an mich oder das Siebengebirgsmuseum Königswinter.Vielen Dank!

1. Einleitung

Die Ofenkaule, früher auch Ofenkuler Berg genannt, ist ein unauffälliger, oval gestreckter Höhenrücken innerhalb des Siebengebirges. Der Berg erhielt seinen Namen offenbar dadurch, daß er jahrhundertelang Rohstofflieferant für das florierende Gewerbe der Backofenbauer zu Königswinter war. Die Eigenschaften des dort gewonnenen Tuffsteins - eine helle, verfestigte vulkanische Asche -, waren ideal für den Backofenbau. Der feuerfeste Stein war gut zu bearbeiten und gab gespeicherte Wärme gleichmäßig wieder ab. Zu den sehr guten Backeigenschaften kam der Vorteil, daß aufgrund der hohen Gesteinsqualität besonders haltbare und große Ofenplatten hergestellt werden konnten, was dem Bäcker die Arbeit erleichterte.

Die Nachfrage nach den "Königswinterer Öfen" war groß und reichte zur Hochphase, Ende des 19. Jahrhunderts, weit über das Rheinland hinaus bis nach Belgien, Holland und Nordfrankreich.

Bis zum Ende des Abbaus wurde ein kaum übersehbares Labyrinth von unterirdischen Brüchen geschaffen, auf verschiedenen Ebenen übereinander, teils miteinander verbunden, teils isoliert. Noch heute lassen sich rund 30 verschiedene, zum Teil verschüttete Eingänge zählen.

Ähnlich gut geeignete Ofensteine finden sich nur noch bei Gershasen/Westerwald und bei Bell/Eifel. In Bell existieren heute noch zwei Ofenbaubetriebe, im Gegensatz zu Königswinter, wo das Gewerbe der Ofenbauer ausgestorben ist.

Als Baustein eignete sich der Tuff des Siebengebirges im Gegensatz zur Eifel nur dort, wo er vor Frost und Witterung geschützt war. Die Verwendung als Baustein hat daher nur eine untergeordnete Rolle gespielt.

Tuffe finden sich im gesamten Siebengebirge, doch nur an wenigen Stellen wie den Ofenkaulen ist die Qualität der Tuffe so homogen und von so hoher Güte, daß Ofenplatten daraus gebrochen werden konnten. Die Trachyttuffe, homogensierte, verfestigte Aschen, wurden während der Hauptphase des tertiärzeitlichen Vulkanismus im Siebengebirges vor ca. 23,5 Mio. Jahren gefördert.

Begünstigt durch tektonische Bruchzonen begann die Hauptphase des Vulkanismus im Siebengebirge vor 23,5 Mio. Jahren mit einem hochexplosiven Ausbruch von Aschen, den späteren Tuffen, die aus mehreren Förderschloten bis zu 15 km in den Himmel stiegen. In zahlreichen, von Pausen unterbrochenen Intervallen gefördert, breiteten sich die Aschen auf einer Fläche von rund 100 km2 aus. Anschließend stiegen verschiedene vulkanische Schmelzen auf, die zum Teil in den Tuffen steckenblieben.

Die weichen Tuffe werden durch die Kraft des Wassers leicht erodiert, so daß die harten magmatischen Gesteine als Berge aus ihrer Tuffhülle herauspräpariert werden und die Form des heutigen Siebengebirges entsteht. In zentralen Bereichen des Siebengebirges, wie rund um den Ölberg, sind noch bis zu 200 Meter mächtige Tuffe erhalten.

An den Ofenkaulen ist eine deutliche, nahezu horizontale Schichtung der Tuffe zu beobachten. Dünne feinkörnige Bänder und dicke, homogene Bänke wechseln mit grobkörnigen Lagen ab und spiegeln so den Eruptionsablauf wider. Besonders grobe Bänke mit betonartiger Struktur konnten nicht genutzt werden und wurden von den Ofenbauern "Fratz" genannt. Diese "Fratzbänke" bilden in den Gruben oft die Decken zwischen verschiedenen Abbausohlen.

Vereinzelt sind die Gesteinsschichten durch steil stehende Spalten und Versprünge gestört. Drei dieser Störungen sind von Basaltgängen ausgefüllt und werden von den Gruben an mehreren Stellen durchstoßen. Im Gegensatz zu den Eifeler Tuffen liegen die Störungen weiter auseinander bei gleichzeitig größerer Härte des Steins. Dadurch wurde die Herstellung besonders großer Ofenplatten möglich, was zum wirtschaftlichen Erfolg beitrug.

Eine erste urkundliche Erwähnung der Nutzung von Tuffen als Ofenstein findet sich in den Verkaufslisten der damaligen Burggrafen von Drachenfels 1396. Daraus geht jedoch nicht hervor, ob die Steine schon unter Tage gebrochen wurden. Mündlich überliefert ist bisher, daß die Steine zuerst im Tagebau gewonnen wurden, bevor man unter Tage ging. Ein Heiligenhäuschen aus dem Jahre 1617, welches bis in die 30er Jahre des 20. Jahrhunderts an einem der Grubeneingänge stand, kann vielleicht als erster indirekter Hinweis auf einen unterirdischen Abbau gedeutet werden.

Quellenhistorisch folgt eine größere Lücke. Erst 1789 schildert C. Nose erstmals ausführlich den Besuch einer Grube, die schon beträchtliche Ausmaße hatte: "Man geht durch den nahe sieben Fuß hohen, einem sehr gedrückten Gewölbe ähnlichen, Süd-gen Ost getriebenen, stollenartigen Eingang gegen zweihundert Schritt, den Schritt zu stark viertelhalb Fuß gerechnet, fort. Am Ende ist die Höhle wohl dreißig Fuß hoch. Eine Nebenhöhle darin, die sich westlich zieht, ist ein und zwanzig Schritt lang. Einige Bergfesten sind zwar stehen geblieben, aber bey der stets nassen mürben Beschaffenheit des Gesteins hätte man doch bessere Wölbungen empfohlen lassen sollen." Nach seiner Beschreibung hat er damals die großen, heute als "Aerostahl-Grube" benannten Brüche auf der Sommerseite besucht.

Auch Zehler beschreibt 1835 in seinem Führer über das Siebengebirge unterirdische Gruben an der Ofenkaule mit recht beträchtlichen Ausmaßen: "Sehenswert für jeden Reisenden sind die beiden großen Steinbrüche am Westhange. Sie werden unterirdisch betrieben, und ihr Eingang ist so weit, daß man mit dem Wagen hineinfahren kann. Der untere hat vier Eingänge, von welchen zwei an der Nordwestseite, einer an der Nordostseite und einer an der Westseite liegen. Der ganze nordwestliche Teil des Berges ist ausgehöhlt,... Die unterirdischen Ausweitungen würden beträchtlicher seyn, wenn nicht der größte Theil wieder mit Schutt und Abraum ausgefüllt würde." Bei diesem Bruch dürfte es sich um den nördlicher und höher liegenden Gemeinschaftsbruch handeln.

Der gleichfalls beeindruckte Menden gibt 1837 einen weiteren Hinweis auf die Größe der Abbauten: "Weithin dehnen sich die freigebauten Stollen in dem Berge selbst aus und bilden, da man allenthalben Pfeiler stehen ließ, um die Decke zu tragen, eine Riesenhalle, welche, von dem Scheine einer Menge von Lichtern beleuchtet, einen magischen Anblick gewährt,...". Er beobachtet außerdem eine bisher unbekannte Verwendung des Steins: es "..., läßt sich das Conglomerat auch leicht zu Särgen, Futtertrögen u. dgl. verarbeiten, was meist in den Steinmetzhütten zu Königswinter geschieht." Nach allen Erkenntnissen hat dieser Verwendungszweck aber eine untergeordnete Rolle gespielt.

Trotz des offensichtlich regen Abbaus vor dem 19. Jahrhundert, gibt es auch einen Hinweis darauf, daß der Abbau in seiner Frühzeit nicht kontinuierlich ablief, bzw. größeren Intensitätsschwankungen unterworfen war. Das könnte vor allem für die frühe Phase gelten, über die keine Quellen bekannt sind. "Von den zur Zeit in Betrieb befindlichen acht Gruben werden die meisten seit 100 Jahren mit größeren oder geringeren Unterbrechungen ausgebeutet, doch lassen sich die Anfänge der Industrie bis zum Beginn des 18. Jahrhunderts zurückverfolgen. Eigenartig geformte Werkzeuge, die man in den verschütteten Stollen fand, und deren Zweck und Handhabung den heutigen Fachleuten nicht erkenntlich ist, weisen darauf hin, dass sich die Kunst des Abbaus in den früheren Zeiten nicht ununterbrochen von Generation zu Generation vererbt hat, sondern in Vergessenheit gerathen und später unter Anwendung einer neuen Technik wieder ausgebildet worden ist." Leider werden die "rätselhaften" Werkzeuge nicht weiter beschrieben.

3.2 Neuordnung der Besitzverhältnisse

Nachdem die Ofenkaulen über Jahrhunderte zu den Besitztümern der Burggrafen von Drachenfels bzw. Gudenau gehörten, wird im Jahre 1811 der Familienbesitz am Siebengebirge an Clemens August Schäfer, den späteren Bürgermeister von Königswinter verkauft. Von diesem Kauf waren die Verpachtungsrechte der Steinbrüche an der Wolkenburg, dem Drachenfels und auch der Backofenkaulen zunächst ausgenommen.

Schäfer veräußert die neu erworbenen Besitzungen zügig weiter und verkauft 1822 einen großen Teil der nördlichen Ofenkaulen an eine Gruppe von fünf Ofenbauern. Dabei handelt es sich um die "Markusgemeinde", dem ersten bekannten Zusammenschluß von Ofenbauern, die wahrscheinlich schon zu Gudenauer Zeiten Bruchrechte gepachtet hatten. Sie betreiben bis 1876 einen großen Gemeinschaftsbruch, dessen Ursprung bis weit in die Gudenauer Zeit zurückgeht. Ein Grubenbild, welches die neuen Besitzer anfertigen lassen, zeugt von der schon 1822 erreichten Ausdehnung der Brüche an der Nordseite der Ofenkaule.

Bedeutsam ist die Einführung des Urkatasters durch die Preußische Regierung im Jahre 1826. Nun wird der Berg in viele, eindeutig einem Besitzer zugeordnete Parzellenstreifen eingeteilt, die oft sehr schmal sind. Dies ist für den weiteren Betrieb und die Neuanlage von Brüchen relevant, da die Parzellengrenzen nicht überbrochen werden dürfen.

Kompliziert wird die Lage durch die Unterscheidung zwischen einem "überirdischen" Besitz, der katasterlich festgelegt ist und einem "unterirdischen" Besitz, der mit dem überirdischen Besitz nicht immer deckungsgleich ist. Fatalerweise wird dies nicht in den Katasterunterlagen festgehalten. Maßgebend sind statt dessen eigene Bruchkarten, die das "Unterirdische" darstellen und, soweit überliefert, erst ab Ende des 19. Jh. für die meisten Brüche vorliegen. Folge davon sind wiederholte Streitigkeiten und Prozesse über die genaue Lage der Abbaugrenzen.

3.3 Intensivierung und Hochphase

Über lange Zeit ist der Backofenbau von eher kleinerem Umfang, bis 1870 Königswinter an das rechtsrheinische Eisenbahnnetz angeschlossen wird. Dies ist der Initialfaktor zur einer kräftigen Intensivierung des Ofenbaugewerbes. Vorher mußten die Steine zeitaufwendig vor allem per Schiff (s. Abb.1), Pferdekarren und ab 1855 teilweise auch mit der Bahn ab Mehlem auf der linken Rheinseite verschickt werden.

Abb. 1: Arbeits- und Verladeplatz am Rhein bei Hochwasser. Aufnahme: Karstein, ca. 1867.

Mit dem Gleisanschluß direkt vor Ort ist es nun möglich, die schweren Ofensteine schnell und sicher auch über große Entfernungen zu vertreiben. Die Arbeitsplätze werden daraufhin vom Rheinufer an den Bahnhof verlegt. Hombitzer beschreibt 1913 folgende Situation: "Die weichen, feuerfesten Backofentuffe des Ofenkaulerberges und seiner nächsten Umgebung gelangten als mächtige quadratische Blöcke auf Fuhrwerken zum Bahnhof. Hier kommen sie in der Regel gleich unter den Hammer und Meißel des Steinmetzen."

Die verbesserten Transportbedingungen führen zu einem rasanten Aufblühen des Ofenbaus. Noch 1836 werden nur 7 Meister und 20 Gehilfen gezählt. Doch innerhalb kürzester Zeit vervielfacht sich die Zahl der Arbeiter, um gegen 1890 ein Maximum von 250 Mann, davon etwa 20 Steinbruchbesitzer zu erreichen. Zu dieser Zeit werden zahlreiche neue Brüche eröffnet, so daß sogar Steinmetze angeworben werden, um den Bedarf an neuen Arbeitskräften zu decken. Zeitgenössische Quellen beziffern allerdings niedrigere Zahlen. Für 1894 werden in einer Statistik 35 Arbeiter in 19 Steinbrüchen gelistet. Insgesamt werden 1894 2288 t verwertbare Steine gewonnen, und 1342 t bei einem Preis von 2,50 Mark die Tonne verkauft. Um die Jahrhundertwende beziffern die meisten historischen Quellen liegt die Zahl der Brüche mit rund zwanzig. So zählt Hombitzer 1911 fünfzehn Brüche mit 40 Arbeitern und das Befahrungsbuch des Revierbeamten führt für die Zeit von 1908 bis 1914 sogar dreißig Brüche auf, von denen aber nur zwanzig, zum Teil mit Unterbrechungen, in Betrieb waren.

Abb. 2: Schacht mit Treppe zur untersten Abbausohle.

Gegen Ende des 19. Jh. ist in den großen Gruben auf der Sommerseite nahezu das gesamte Vorkommen der bisher genutzten Gesteinsbänke abgebaut, so daß zum Schachtbau übergegangen wird. Noch um 1900 sind nur drei Schächte nachzuweisen doch die Zahl steigt rasch an. Bis 1927 werden 25 Schächte abgeteuft, die meist eine zweite, in vier Fällen sogar eine dritte Sohle erschließen (s. Abb. 2).

Abb. 3: Kappständer zum Heben der Steine

Wo dies nicht möglich ist, werden neue Brüche angelegt - so 1907 an der Winterseite - oder alte Brüche wiederaufgenommen, wie 1901 am Lippigenthal. Selbst der alte Gemeindebruch wird mittels eines aufwendig angelegten Schachtes neu erschlossen.

Zur Förderung der Steine in den Schächten werden Kräne eingesetzt, die sogenannten "Kappständer" (s. Abb. 3), eine einfache Konstruktion, bestehend aus einer Eisenbahnschiene, an deren Fuß ein im 45 o Winkel abgeknickter runder Fuß angebracht war. Dieser Fuß drehte sich in einer in den Boden eingelassenen gußeisernen Fassung. Gehalten wird der Kran von einer langen Kette, die an einem einzementierten Haken eingehängt war. Mit Hilfe von Winden und Seilzügen wurden die Blöcke dann aus den im Durchschnitt 8 - 10 Meter, vereinzelt bis zu 20 Meter tiefen Schächten gehoben. Erst kamen einfache Handwinden zum Einsatz, später auch Motorwinden.

Durch die Intensivierung des Steinabbaus wird es notwendig, den unterirdischen Betrieb unter behördliche Aufsicht zu stellen. Basierend auf dem preußischem Berggesetz wird 1886 eine Verordnung erlassen, die den Betrieb der unterirdischen Steinbrüche polizeilich regelt. Erstmals werden nun Maße für den Abbau festgelegt. Höhe und Breite eines Ganges dürfen 5,5 Meter nicht überschreiten, Pfeiler müssen die Mindestumfang von 2,5 x 3,5 Meter haben und auf den verschiedenen Sohlen übereinander stehen. Die Decke zwischen den Sohlen muß eine Mindeststärke von 3 Metern haben und die Dicke der Sicherheitspfeiler zwischen verschiedenen Abbaufeldern soll minimalst 3,5 Meter betragen. Von jeder Grube müssen Grund- und Profilrisse angefertigt werden, die einmal jährlich von einem Markscheider nachzutragen sind.

Kontrolliert wird der Zustand der Gruben jährlich durch einen Revierbeamten oder einen Beauftragten der örtlichen Polizei. In einem Befahrungsbuch werden Bruchbesitzer, Betriebsführer, Lage des Bruchs, Befahrungsdatum und etwaige Mängel festgehalten.

Wiederholte Mahnungen seitens der Behörden an die Brucheigner und der Zustand einiger Brüche zeugen davon, daß die Vorschriften nicht immer eingehalten wurden.

3.4 Niedergang des Gewerbes

Mit der Entwicklung von modernen Dampf- und Elektrobacköfen setzt um die Jahrhundertwende der Niedergang des Königswinterer Backofenbaus ein. Anscheinend verkannten die Ofenbauer die neuen technischen Entwicklungen bzw. hielten aus traditionellen Gründen zu lange an den altbewährten Königswinterer Öfen fest. So heißt es 1913: "Heute werden pro Jahr nur noch ca. 300 Waggons Tuffsteine verladen, früher fast das doppelte und noch mehr." Am 20. Januar des nächsten Jahres ist im "Echo des Siebengebirges" zu lesen:"...unsere heimische Steinart,...,hat in der Massenfabrikation eine Conkurrenz erhalten, die dem Betrieb der Steinbrüche den Absatz erschwerten. Nach jahrelangem harten Konkurrenzkampfe ist der Absatz in letzter Zeit wieder ein besserer geworden." Als letztlich einschneidende Zäsur wirkt der 1. Weltkrieg. Viele Gruben werden nach dem Krieg nicht wieder eröffnet, und ein Besuch der Gruben 1927, anläßlich eines Jahrestreffens der Fachverbände, stellt eigentlich nur noch die Präsentation eines Kuriosums dar.

Rückblickend wird 1929 festgestellt: "..., so ist nicht zu vergessen, daß die Mechanik der Eisen-Öfen und die weitere Verwendung von Backofen-Kunststeinen und nicht zuletzt der Krieg das Backofenbau-Gewerbe stürzten."

Mitte der Zwanziger Jahre versucht ein auswärtiger Unternehmer das Geschäft noch einmal anzukurbeln. Er kauft einige Parzellen und legt ohne Rücksicht auf vorhandene unterirdische Gruben und benachbarte Grundstücke mehrere Tagebrüche an, und bekommt durch die Mißachtung der Vorschriften wiederholt Schwierigkeiten mit den Aufsichtsbehörden. Doch schon nach wenigen Jahren kommt auch dieser Raubbau zum Erliegen.

In den 30er Jahren bemüht sich der Ofenbauer Rings, mit einer neuen Methode Anschluß an die modernen Entwicklungen des Ofenbaus zu finden. Er entwickelt ein Verfahren zur Zerlegung der Steinblöcke in 3 cm starken Platten, mit Hilfe eines speziellen Sägegatters. Zum Sägen benutzt er gespannte, ungezahnte Bleche, die sich unter reichlich Wasserzufuhr durch den Stein schneiden. Herkömmliche Sägen verklebten durch das Gesteinsmehl. Mit diesen dünnen Platten legt er die Backfläche von Dampfbacköfen aus, um so die Vorteile der modernen Öfen mit den Vorzügen des Natursteins verbinden zu können.

Die schwierige Situation der verbleibenden Ofenbauer zeigt auch ein Vermerk des zuständigen Revierbeamten anläßlich einer geplanten markscheiderischen Neuaufmessung der Gruben, an der sich viele Grubeneigentümer wegen der Kosten nicht mehr beteiligen wollen.: "Bei der wirtschaftlich ungünstigen Lage der meisten Bruchbesitzer möchte ich schwerköstige Eingriffe möglichst vermeiden...".

1927 werden zwar noch 20 Grubenbesitzer aufgeführt, doch nur noch sieben Gruben sind in Betrieb. Folgenschwer beeinflußt dann der 2. Weltkrieg den Steinabbau.

Schon ab ca. 1941 werden Teile der Ofenkaulen als Materiallager von verschiedenen Firmen genutzt. Bei einer Erfassung unterirdischer Räume wird festgestellt: "Es lagert bereits Reichsgut, Stoffe, Seide, Leder". "Der Steinbruch von Th. Rings ist bereits mit Materialien der Reichspost, des Land- und Seekabelwerks Felten & Guilleaume belegt." Die Lagerung von Materialien ist von folgenden Firmen überliefert: "Tomberg & Kompanie: 55 Waggons rohe Fallschirmseide; Fa. Lampertz: Textilien; Fa. 4711: 45000 Liter Essenzen in Holzfässern; örtliche Winzer: 20000 Liter Wein".

Doch erst Mitte 1944 kommen die Ofenkaulen ins Visier der Rüstungsindustrie. Im März 1944 ernennt Reichsmarschall Göring beim "Reichsministerium für Rüstung und Kriegsproduktion" den sogenannten "Jägerstab": In einer der letzten großen Anstrengungen der Kriegswirtschaft soll versucht werden, die Produktion von Jagdflugzeugen anzukurbeln, um den überlegenen alliierten Bomberverbänden genügend Flugzeuge entgegenzusetzen. Ausgestattet mit diversen Sonderrechten wird damit begonnen, sensible Betriebe der Rüstungsindustrie schnell unter Tage zu verlegen. Die Ofenkaulen erscheinen aufgrund ihrer Feuchte zuerst noch ungeeignet: "...Die Räume,...eignen sich nur zur Lagerung von Gegenständen, die die Feuchtigkeit vertragen, für Fertigungsstätten sind die Räume zu naß."

Aber schon am 1.8.1944 wird die große Grube auf der "Sommerseite" beschlagnahmt. Unter dem Tarnnamen "Schlammpeitzger" werden insgesamt 10000 qm Fläche den Firmen "Aerostahl" und "Klöckner-Deutz Feinbau", beide in Köln ansässig, zugewiesen. Die "Organisation Todt" übernimmt den Ausbau. Bauleitung und Arbeiter, zumeist Zwangsarbeiter, waren in Königswinter untergebracht. Beim Ausbau wird die Grube stark verändert. Der angehäufte alte Schutt wird über die zahlreichen Schächte auf die unteren Sohlen gekippt, Betondecken werden eingezogen, Pfeiler mit Beton verstärkt und sogar ein neuer Betonpfeiler errichtet. Für die Klimatisierung werden im vorderen und hinteren Bereich der Grube zwei neue Schächte gebaut. Die Baumaßnahmen werden unterstützt durch die Linzer Firma "Rheinische Basaltindustrie". Zur Klimatisierung installiert die Hamburg/Düsseldorfer Firma "Rudolf-Otto-Meyer" in einen eingangsnahen Schacht eine Warmluftheizung mit Ventilation. Die angesaugte Luft wird über den rückwärtigen Schacht wieder ausgestoßen. Oktober 1944 wird der Betrieb aufgenommen. Rund 400 Zwangsarbeiter, Männer und Frauen vor allem aus Osteuropa und Italien, setzen in 12 Stunden Schichten unter Tage "Deckel-Einspritzpumpen" zusammen. Diese hochwertigen Spezialpumpen wurden für den BMW-Motor 801 gebraucht, der zum Jagdflugzeug Focke-Wulf 190 gehörte. Die Zwangsarbeiter sind in einem Lager aus 10 Baracken auf dem Berg untergebracht. Eine im Tal liegende Küchenbaracke dient zur Verpflegung der zivilen Angestellten. Im Zufahrtsbereich zum Gelände liegen noch zwei Wachbaracken. Bisherigen Kenntnissen zufolge handelte es sich bei dieser Produktionsstätte nicht um ein "Todeslager" (z.B. Dora), dessen Ziel die Vernichtung durch Arbeit war. Die schlechte materielle Versorgungslage war jedoch ein chronisches Problem und die Menschen mußten oft Hunger leiden.

Abb. 4: Königswinterer Bürger in einer der Ofenkaulen, März 1945

Im März 1945 überschreiten die Alliierten bei Remagen den Rhein und erreichen am 16.3.45 die Ofenkaulen. Hier treffen sie allerdings keine Zwangsarbeiter mehr an, da diese wenige Tage zuvor mit unbekanntem Ziel ins Hinterland gebracht wurden. Dafür stoßen sie auf rund 2000 Königswinterer Bürger, die in den Gruben Zuflucht vor den Kriegshandlungen gesucht hatten. Einige lagern schon seit Wochen unter Tage, teils mit ihrem Hab und Gut, teils nur mit dem Notwendigsten (s. Abb. 4). In einem Teilbereich der Gruben befand sich auch ein ausgelagertes Lazarett der Kölner Universitäts-Klinik Lindenburg.

3.6 Nachkriegszeit bis heuteNach Kriegsende wird der Rüstungsbetrieb als Reparationsleistung demontiert. Anschließend werden die unterirdischen Anlagen durch die Alliierten gesprengt, jedoch ohne die Stollen zum Einsturz zu bringen (s. Abb. 5). Der Bruchbesitzer Theodor Rings ist über die Zerstörungen entsetzt und beschwert sich beim Oberbergamt: "Mache Ihnen hierdurch die Mitteilung, daß ein Sprengkommando der Militärregierung meinen Steinbruch sprengt". Allerdings ohne Erfolg. Er nimmt den Betrieb danach in bescheidenem Umfang wieder auf. Auch in anderen Gruben werden vereinzelt noch Steine abgebaut, doch der Ofenbau kommt nicht mehr richtig in Gang. Die letzten Steine werden von Rings in den 50er Jahren - vor allem für Reparaturen - gebrochen. Dann ist der Abbau von Steinen nach rund 600 Jahren beendet.

Verschiedene Überlegungen zur weiteren wirtschaftlichen Nutzung der Ofenkaulen werden nicht umgesetzt oder bleiben erfolglos. So wollen die Grubenbesitzer 1947 die im Berg verbliebenen Schuttmassen zu Schamottsteinen zu verarbeiten, und der Fabrikant Jos. Lemmerz plant 1950 sogar noch neue, großzügige Abbaufelder zu erschließen, was vom Regierungspräsidenten, der eine Beeinträchtigung der Schönheit des Siebengebirges fürchtet, nicht genehmigt wird.

Der Ofenbauer Rings verpachtet schließlich 1954 Teile seiner Gruben an den Unternehmer Lamsfuß, der dort eine Champignonfarm einrichtet. Aufgrund bergpolizeilicher Vorschriften muß der Anbau schon 1956 wieder eingestellt werden.

Abb. 5: Die von der Organisation Todt 1944 errichtete Betonsäule wurde 1947 von den Alliierten gesprengt. Helle Flächen zeigen, wo Deckenteile herabgestürzt sind. Höhe der Grube ca. 7 Meter.

1959 pachtet die "Kunststofftechnische Studiengesellschaft mbH" aus Beuel drei kleinere Stollen von Rings zur Lagerung explosiver Stoffe und führt dort für kurze Zeit Versuche durch. Mit dem endgültigen Niedergang des Gewerbes und Ableben der letzten Ofenbauer werden zahlreiche Grundstücke zusammengelegt und vom Land NRW erworben.

Überregional populär sind die Gruben bis heute in Pfadfinderkreisen. Grund ist ein bis heute verlegtes Jugendbuch, welches die Ofenkaulen thematisiert. Daran ändert auch der schwere Unfall eines Jugendlichen einer Kirchengruppe nichts, der 1961 in einen Schacht stürzt. Schon im nächsten Jahr sorgt ein gesuchter Mörder für Aufregung, der sich in einem der Stollen versteckt hält und dort beinahe von der Polizei gefaßt wird. Bei seiner Flucht erschießt er einen Polizeihund und entkommt.

(Dazu auch die historischen Zeitungsartikel auf der Seite von K. Blömeke)

1964 prüft die Bundesregierung, ob die Ofenkaule als Standort für einen Regierungsbunker in Frage kommen, verwirft diese Idee jedoch ein Jahr später. Zeitgleich interessiert sich das Geodätische Institut der Universität Bonn für die Stollen, welches dort gern ein Horizontalpendel zur Messung des Gezeiteneinflusses auf die Erdrinde installieren würde. Aber auch dazu kommt es nicht.

1969 werden die großen Gruben der Sommerseite schließlich mit einer Betonmauer verschlossen. Aufgrund der Initiative des Forschungsinstituts "Museum Alexander Königs" in Bonn werden zum Schutz der Fledermäuse Einflugschlitze eingelassen. 1982/83 wird trotz des Naturschutzstatus eine größere Zahl von Eingängen einplaniert. Mitte der achtziger Jahre werden die Ofenkaulen schließlich als Bodendenkmal eingetragen. Die Bergaufsicht liegt nach wiederholtem Wechsel mittlerweile beim Bergamt Düren.

Das Gelände der Ofenkaulen umfaßt eine Fläche von gut 24,4 ha. auf der über- und unter Tage Steine gebrochen wurden. Allein im alten Gemeindebruch der "Markusgemeinde" war bis1822 schon eine Fläche von 6807 m2 bei einer durchschnittlichen Abbauhöhe von 3 Metern abgebaut. Insgesamt können heute an der Ofenkaule über 48000 m2 unterirdisch abgebaute Fläche auf sieben verschiedenen Niveaus nachgewiesen werden. Nicht berücksichtigt sind dabei alte und neue Tagebrüche, sowie verschüttete Gruben, über die es keine Unterlagen mehr gibt.

Bei der Neuanlage einer Grube wurde meist zuerst eine langer Gang in den Berg getrieben, der sich nach ungefähr 50 Metern verzweigte. Mit fortschreitendem Abbau ließ man Pfeiler stehen, die die Decke trugen (s. Abb. 6).

Im weitesten Sinne können an der Ofenkaule vier "Typen" von Gruben unterschieden werden:

Abb. 6: Grube mit Pfeilerbau. Der anfallende Schutt wurde hinter Trockenmauern gestapelt. Deckenhöhe ca. 2,5 Meter.

Das Ziel des Steinabbaus war in erster Linie möglichst große Steinblöcke zu brechen, um sehr große Ofenplatten herstellen zu können. Die noch für das Ofengewölbe benötigten Steine fielen als Nebenprodukt an. Für den Bäcker hatte eine Backfläche aus einigen wenigen großen Platten - außer der besseren Haltbarkeit - vor allem den Vorteil, daß Reinigung und Beschickung des Ofens leichter waren. Die unterirdischen Abbauten spiegeln insofern indirekt die technischen Möglichkeiten des Backofenbaus und des verwendeten Tuffs wieder.

Der Abbau unter Tage wurde weiterhin durch die Grundstückparzellierung (ab 1826) und gesetzliche Vorgaben beeinflußt (ab 1886, s.o.). Mit am wichtigsten waren jedoch geologische Faktoren, denn nicht alle Gesteinsbänke konnten genutzt werden. Zur Gewinnung der Ofenplatten waren mächtige, in sich weitgehend homogene Bänke mit wenig Einschlüssen am besten geeignet. Nicht geeignet war der sogenannte "Fratz" (vgl. Geologie), der den Abbau oft nach oben und unten begrenzt und so die Maximalhöhe einer Grube vorgibt.

Insgesamt orientierte sich der Abbau in den Gruben an einem weitmaschigen Kluftsystem (vgl. Geologie) welches recht große Abbauhöhen und -breiten erlaubte. Nach Möglichkeit arbeitete man rechtwinklig und parallel zu den Klüften. Hierdurch konnten Verluste vermieden werden, denn unsichtbare Haarrisse konnten beim Abkeilen der Blöcke dazu führen, daß diese zerbrachen.

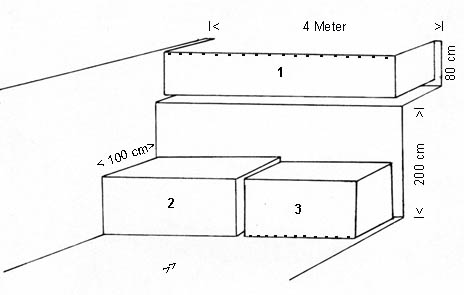

Die Steingewinnung sah im Idealfall den Abbau von zwei nebeneinander und drei übereinander liegenden Blöcken ("Blauche") vor. Dabei können sechs, sich zum Teil wiederholende Arbeitsschritte unterschieden werden. (s.a. Figur 1).

Idealisierte Abbaumethode:

Figur 1: 1 = gehöllter und seitlich gefuhrter Pappendeckel, 2 = noch freizulegender Block (Blauch), 3 = rundherum gefuhrter Block

Figur 2: 1 = entstandene Höhlung des zuvor herausgebrochenen "Pappendeckels", 2 = rundherum gefuhrter Block, 3 = noch rückseitig zu fuhrender Block, 4 = entstandene Höhlung des herausgebrochenen Blocks.

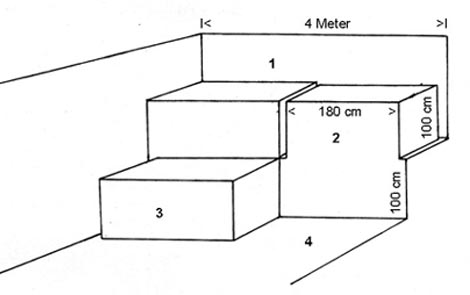

Das "Felsenmachen" begann im Bruch an einer frischen, senkrechten Wand indem man ca. 80 - 100 cm unter dem Deckenfirst, genannt "obere Sohle", eine horizontale, 15 cm hohe und ca. 80 -100 cm tiefe "Fuhre" (Furche) in den Fels schlug. Dazu wurde die "Zweispitz", eine Art Spitzhacke mit zwei gleich gearbeiteten Seiten benutzt. Mit zunehmender Tiefe der "Fuhre" kamen verschieden lange Meißel zum Einsatz. Diese Arbeit nannte man auch "höllen" (unterhöhlen). Dies erfolgte über eine Breite von gut 4 Metern, was zwei nebeneinander liegenden Blöcken von je 180 cm Länge entsprach.

Nun mußte der unterhöhlte Stein links und rechts seitlich "gehöft", also freigelegt werden. Man nannte dies auch "Kopf machen". Dazu wurden - wieder mit der "Zweispitz" - zwei senkrechte "Fuhren" geschlagen. Sie reichten von der Decke bis zu der zuvor geschlagenen horizontalen "Fuhre". Die Tiefe betrug ebenfalls 80 - 100 cm, bei einer Breite von 10 - 15 cm. Mit größerer Tiefe wurden auch hier Meißel benutzt (s. Abb. 7). Nachdem der Block von drei Seiten frei gelegt war, schlug man entlang der Gangdecke mit der "Schlag" - ein schwerer Hammer - eine lange Reihe von Eisenkeilen in einem Abstand von ca. 15 cm ein. Diese ließ man über Nacht stecken und setzte so den Fels unter Spannung. Am nächsten Morgen wurde der Block dann mit wenigen weiteren Schlägen heruntergebrachten. Die Ofenbauer nutzten dabei geschickterweise hauchdünne Trennfugen im Gestein, das sogenannte "Gewendt". Dies spiegelt sich heute in auffällig glatten Firstdecken wider (s. Abb.8 und 9).

Abb. 7: Schlagspuren, die beim seitlichen Fuhren der Blöcke entstehen. Die geschwungenen Spuren sind von der Zweispitz. Die kurzen, geraden von langen Meißeln, die mit zunehmender Tiefe benutzt wurden. Darunter die gleichmäßigen Spuren vom "Fuhren" der eigentlichen Blöcke.

Da die Rückseite des Blocks ja nicht frei gelegt werden konnte, brach er nach hinten schräg ab. Zur Herstellung von Ofenplatten konnte er nicht verwandt werden und wurde deshalb "Pappendeckel" genannt. Im besten Falle konnten noch Gewölbesteine daraus hergestellt werden. Die Gewölbesteine wurden in der Grube auf ein Grundmaß zurechtgehauen, aber erst beim Aufbau des Ofen genau angepaßt.

Mit langen Hebeln, Eisen und Seilwinden wurde der herausgebrochene "Pappendeckel" nun entfernt. Zwei bis drei Steine, die vorher unter den Block gelegt wurden, sorgten dafür, daß er nicht plan auf seine Unterlage sinken konnte (s. Abb. 8). So konnte man den schweren Block besser mit den Hebeln anpacken und aus seinem Lager herausbefördern. Mit Keilen und langen Meißeln wurden dann die stehengebliebenen Felsreste herausgeschlagen. In die entstandene rechteckige Höhlung von nur 80 - 100 cm Höhe mußte nun ein Arbeiter hineinklettern, um den unter ihm liegenden, eigentlich zu gewinnenden "Blauch" rückseitig mit Zweispitz und Meißel freizulegen.

Abb. 8: Gerade abgelöster "Pappendeckel". Etwas unterhalb der Decke ist noch der Verlauf der Keilreihe zu erkennen, links und rechts die senkrechten Fuhren. Zwei Steine verhindern das vollständige Absinken des Blocks, damit er besser herausgehebelt werden kann. Breite des Gangs: 4 Meter.

Durch die beengten Platzverhältnisse war dies sicher eine sehr mühsame Arbeit. Nun fehlten nur noch die seitlichen, senkrechten Fuhren, die mit der Zweispitz geschlagen wurden. Der Abstand der seitlichen Fuhren richtete sich nach der Größe der benötigten Ofenplatten. In der Regel wurde die Abbauwand in zwei gleich große Blöcke von ca. 180 cm Breite geteilt. Der nun rundherum freigelegte "Blauch" wurde dann durch das Einschlagen einer langen Reihe von 10 - 15 Stahlkeilen von seiner Unterlage gelöst. Mit Hilfe von Winden, Hebeln und Eisenrollen wurde der ca. 100 - 150 Zentner schwere Block dann herausbefördert (s. Abb. 9). Mit der "Flächt", einem zweischneidigen Beil, wurde er vor dem Abtransport dann noch grob zugerichtet (s. Abb. 10).

Abb. 9: Typische Abbaufront. Rechts Höhlung eines schon herausgebrochenen Blocks. Links noch freizulegender Block. Darüber stehengebliebene Rest des "Pappendeckels".

Das Herauslösen des zweiten noch in der Wand befindlichen Blocks ging etwas einfacher, da die rückseitige Fuhre nun von der Seite her gearbeitet werden konnte, an der vorher der andere Block gesessen hatte.

Abb. 10: Georg Rings beim Zurichten eines frisch gebrochenen Blocks. Darüber Kran mit Flaschenzug. Aufnahme 1948.

Im "Normalfall" wurden mindestens drei übereinanderliegende Blocklagen abgebaut. Dabei arbeitete man sich stufenartig vorwärts, um so immer bequem an die Arbeitsstellen in verschiedener Höhe heranzukommen (s. Abb. 11). Auch konnten so mehrere Leute gleichzeitig beschäftigt werden. Je nach Lage der Fratzbänke wurden Gänge mit 3 bis 4 Meter, oft 5 - 6 Meter Höhe gebrochen. In einem besonders günstigen Bereich entstanden Hallen von 10 bis 15 Metern Höhe. In zahlreichen Brüchen finden sich mit Kohlestiften angebrachte Strichlisten an den Wänden, die wohl in Zusammenhang mit den gewonnenen Steinen zu sehen sind. Der reichlich anfallende Schutt wurde nach Möglichkeit nicht aus der Grube herausgeschafft, sondern hinter Trockenmauern oft bis knapp unter die Decke gestapelt. Der Boden ist meist mit ein bis zwei Metern Schutt bedeckt.

Abb. 11: Werkplatz unter Tage. Unten ein Ofenbauer beim Zurichten von Gewölbesteinen. Oben Abbau von Böcken. Dabei arbeitete sich man in Stufen vorwärts.

Der Abtransport der Blöcke erfolgte traditionell mit Hilfe von Pferdekarren, die von einem "belgischen Pferd", also einem Kaltblüter, gezogen wurden. In den Brüchen sind vereinzelt noch die Laderampen, Räderspuren (s. Abb. 12) und Kratzspuren der Deichseln entlang der Wände zu erkennen.

Abb. 12: Karrenweg durch die Steinbrüche. Rechts: Trockenmauern, hinter denen der Schutt gestapelt wurde.

Ab ca. Ende des 19. Jh. wurden in einigen Gruben Gleise verlegt, um auf einem flachen "Hund" die Steine aus dem Bruch heraus oder bis zum nächsten Förderschacht zu transportieren (s. Abb. 13).

Abb. 13: Feldbahngleise zum Steintransport innerhalb der Grube. Dazu wurden ein sogenannter "Hund" - ein flaches Rädergestell ohne Aufbau - benutzt.

Zur Herstellung der eigentlichen Ofenplatten mußten die Blöcke nun noch "geschieden" werden. Das "Scheiden" war eine hohe Kunst, die viel Übung erforderte. Dazu wurden die Blöcke hochkant gestellt, um nicht gegen die geologische Schichtung zu arbeiten. Mit dem "Scheideisen", einem langen Spezialmeißel, wurde ein 3 cm breiter, zunehmend tieferer Spalt geschlagen, um den Block in zwei bis drei Platten von je 15 cm Dicke zu teilen (s. Abb. 14). Nach ungefähr dem halben Arbeitsgang wurde der Block gedreht, um dann von der anderen Seite dem Spalt entgegenzuarbeiten. Dabei kam es auf sehr genaues Arbeiten an, denn wenn sich die beiden Spalten nicht genau trafen, mußte viel nachgearbeitet werden. Zum Glätten der Seite, auf der später das Brot zu liegen kommen sollte, wurde die Oberfläche mit dem "Scharriereisen" - ein flaches Handeisen mit Stiel - bearbeitet. Das Unterlager und die Seitenfugen wurden mit der "Flächt" roh "geputzt".

Abb. 14: Th. Rings beim Scheiden eines Blocks zu Ofenplatten. Aufnahme 1948.

Ursprünglich wurden die Blöcke direkt an oder auch in den Gruben zu Ofenplatten "geschieden. Neben dem geringeren Transportgewicht hatte dies den Vorteil, mit Gewißheit keinen "tauben" Stein transportiert zu haben, der sich am Ende nicht fehlerfrei teilen ließ. Dem stand das Risiko eventueller Transportschäden gegenüber.

Mit der Anlage besserer Wege (ab Mitte 19. Jh.) wurden die Blöcke dann am Rheinufer weiterverarbeitet (s.a. Abb. 1). Mit Fertigstellung der rechtsrheinischen Eisenbahn (1870) verlegte man die Arbeitsplätze an die Bahn.

Die Werkzeuge der Ofenbauer entsprechen im Großen und Ganzen denen des Steinmetz, unterscheiden sich aber durch ein geringeres Gewicht. Die wichtigsten Werkzeuge waren:

Abb. 15: Werkzeuge der Ofenbauer, v.l.n.r.: 1. Reihe: Brecheisen, Scheideisen, Schmiege, Hämmer. 2. Reihe: Hebel, Flächt, Zweispitze, Keile, Frosch (Lampe), Scharriereisen, Klöppel, Karbidlampe. Bestand des Siebengebirgsmuseums Königswinter.

Der Backofenbauer war Steinbrecher, Steinmetz, Kaufmann und Unternehmer in einer Person. Die Betriebe - Kleinbetriebe mit im Durchschnitt 3 - 10 Mitarbeitern - deren Kern meist aus Familienmitgliedern bestand, brachen die für den Ofenbau benötigten Steine im Winter auf Vorrat. Dabei half, daß sich für die Öfen im Laufe der Zeit Grundmaße durchgesetzt hatten. Um das Baumaterial für einen großen Ofen mit 100 Broten zu gewinnen war die Wochenarbeit eines Mannes erforderlich. Ab dem Frühling wurden die Steine zum Aufstellungsort der Öfen versandt. Absatzgebiet war dabei traditionell der gesamte Raum rheinabwärts und Westfalen, aber auch die Niederlande, Belgien und Nordfrankreich. So betrieb die Fa. "Franz Rings Söhne" Filialen in Hannover, Bielefeld und im belgischen Verviers. Der Aufbau eines Ofens vor Ort, zusammen mit einem Lehrling oder Gesellen, erforderte ungefähr eine Woche Zeit. Neben dem Neubau von Öfen wurden auch schadhafte Öfen repariert.

Sozial waren die Ofenbauer durchaus angesehen. Der Königswinterer Bürgermeister stellt 1899 fest: "Die Angehörigen dieses Erwerbszweigs gehören durchweg der mittleren Bevölkerungsklasse an... Auch die von Ihnen beschäftigten Arbeiter zeichnen sich vor den Arbeitern in gewöhnlichen Tagessteinbrüchen und Steinhauereibetrieben durch eine größere Activität und geringere Neigung zur Trinksucht aus."

Im Jahre 1889 wird der Backofenbau-Verein gegründet, ein Zusammenschluß in erster Linie der Bruchbesitzer und Ofenbauer. 1890 ist der Verein schon auf ca. 90 Mitglieder angewachsen und umfaßt nahezu alle Vertreter des Gewerbes. Die Gesellen und Arbeiter schließen sich erst im Jahre 1905 zum "Backofenbaugesellenverein" zusammen. Beide Vereine verfolgten in erster Linie gesellige und repräsentative Zwecke. Höhepunkt war unter anderem das jährliche Stiftungsfest "Petri Stuhlfeier" Anfang Januar. Die Vereine hielte sich trotz stark rückläufiger Mitgliederzahl und der Krise des Gewerbes bis in die 30er Jahre. Bis zuletzt hoffte man wohl auf einen erneuten Aufschwung. So wird auf der Grabrede zu Ehren eines verstorbenen Mitgliedes trotzig verkündet: "Es gibt nur ein Königswinter und nur einen Backofenbau Verein".

Die Arbeit in den Gruben wird - trotz einzelner Felsstürze mit tödlichem Ausgang- meist als an sich gesund beschrieben, da durch die hohe Gesteinsfeuchte die Staublunge unbekannt war. "Die reine, gleichmässig temperierte und völlig staubfreie Luft lässt die Arbeiten in den Gruben (...) als eine äußerst gesunde und zuträgliche erscheinen...".

Neben den Ofenbauern, die gleichzeitig auch Steinbruchbesitzer waren, gab es eine Reihe von Ofenbauern, die keinen eigenen Bruch besaßen und daher Steine aufkaufen mußten. Dies waren zum Teil Steinmetze, die Ende des 19. Jh. aufgrund der damaligen guten Konjunktur im Ofenbau umgesattelt hatten.

Zwei Grundtypen können unterschieden werden: der Hausbackofen und der gewerbliche Ofen. Hausbacköfen finden sich v.a. bei Hofanlagen und dienten in erster Linie dazu, den Hof und seine Bewohner mit Brot zu versorgen. Sie sind kleiner als die gewerblichen Öfen und wurden ein bis zweimal die Woche genutzt. Alle diese Öfen sind sogenannte periodische Öfen, das heißt, es konnte während des Backvorgangs nicht nachgefeuert werden. Dies erlaubten erst die um die Jahrhundertwende aufkommenden Dampfbacköfen, welche die Hitze mittels eines Röhrensystems weitergaben.

Der Herdraum der Öfen war vollständig aus Tuff gearbeitet. Er bestand, je nach Größe, aus zwei bis drei Ofenplatten, der eigentlichen Backfläche auf die am Rand die "Ringsteine" gesetzt wurden. Die "Ringsteine" trugen ein flaches Gewölbe aus "Gewölbesteinen", welches freitragend ohne Mörtel ausgeführt war. In den hinteren Ecken befanden sich "Züge", Abzugskanäle für die Rauchgase. Nach vorne waren zur Bedienung des Ofen verschiedene gußeiserne Armaturen angebracht, z.B. Einschießtür, Feuerungs- und Lichtkästen. Auch konnte die Bedienung der "Züge" über eiserne Schieber geregelt sein.

Bei den gewerblichen Öfen setzt sich ab ca. 1850 ein Ofen mit seitlichen Feuerungsrosten und Aschekasten durch, die sich links und rechts der Einschießöffnung befanden. Dies ermöglichte ein saubereres Arbeiten und auch den Einsatz von Kohle. Dieser Ofentyp wird als "Königswinterer Ofen" oder auch "Deutscher Ofen" zu einem festen Begriff unter den Bäckern und zu einem Exportschlager der Königswinterer Ofenbauer. Mit diesem Ofentyp gewannen die Ofenbauer auf diversen Gewerbeausstellungen immer wieder Medaillen.

Natursteinöfen werden auf Anfrage heute wieder von Beller Backofenbauern errichtet.

Bis heute ist es nicht gelungen, die Gruben dauerhaft zu verschließen oder gar einen kontrollierten Zugang zu ermöglichen. Die Gruben haben daher vor allem in den letzten 10 Jahren schwer durch Graffitti-Sprayer, "Partys" und Zerstörungen durch "Schatzsucher" gelitten. Zum Schutze eines Bodendenkmals von überregionaler Bedeutung, der Fledermäuse und der eindrucksvollen Zeugnisse menschlicher Arbeit wäre es wünschenswert in naher Zukunft eine Lösung zu finden, die sowohl die Belange des Natur- und Denkmalschutzes als auch die Möglichkeit von Forschung und musealen Aspekten beinhaltet.

Weitere Informationen zum Thema und zur Region finden sich im Siebengebirgsmuseum Königswinter. Im Zusammenhang mit der weiteren Forschung wäre es von hohem Interesse, die Verbreitung der Königswinterer Öfen genauer abgrenzen zu können. Daher würde ich mich freuen, wenn Leser dieses Artikels, die von der Existenz eines alten Steinbackofens wissen, dies mitteilen könnten.

Ganz besonders danken möchte ich Elmar Scheuren vom Siebengebirgsmuseum Königswinter sowie Joep Orbons und Ton Breuls, ohne deren freundliches Entgegenkommen dieser Aufsatz nicht möglich gewesen wäre.

Adelmann, G. (1967): Der gewerblich industrielle Zustand der Rheinprovinz im Jahre 1836. Bonn.

biesing, W. (1980): Drachenfelser Chronik: Geschichte eines Berges seiner Burg und seiner Burggrafen. Hrsg. vom Heimatverein Siebengebirge e.V. Königswinter. Köln.

Dechen, H. v. (1852): Geognostische Beschreibung des Siebengebirges am Rhein; Bonn.

Fleischhacker, Heinz-Willi (1958): Das Königswinterer Backofenbaugewerbe. Schülerarbeit unter Anleitung v. Theo Hardenberg, Bibliothek des Siebengebirgsmuseums Königswinter/Heimatverein Siebengebirge e.V., Königswinter.

Hardenberg, Theo (1968): Der Drachenfels: - Seine "Conservation vermittelst Exproriation". In: Rheinische Heimatpflege, N.F. Heft 4, Pulheim.

Heimatverein Siebengebirge e.V. (Hrsgb.), (1976): Königswinter und das Siebengebirge. Geschichte - Berichte - Gedichte. Königswinter.

Heusler, C. (1897): Beschreibung des Bergreviers Brühl-Unkel und des Niederrheinischen Braunkohlebeckens; Bonn.

Heuft, H. u. Heuft. C. (1993): Die Beller Backofenbauer. In: 900 Jahre Bell. Geschichte eines Dorfes. Hrsgb.: Gemeindeverwaltung Bell. Wassenach.

Hombitzer, A. (1913): Beiträge zur Siedlungskunde und Wirtschaftsgeschichte des Siebengebirges und seiner Umgebung. Univ. Diss, Bonn.

Karstein (1860): Lithographie. Bestand des Siebengebirgsmuseums Königwinter.

Kling, J. (2000): Die Ofenkaulen. Unterirdische Tuffsteinbrüche im Siebengebirge. In: SOK Mededelingen Nr. 33, Juni 2000, S. 15 - 35, Hrsg.: Studiegroep Onderaardse Kalksteengroeven, Natuurhistorisch Genootschap in Limburg. Maastricht.

Korth, Leonhard (Hrsg.)(1892): Die ältesten Haushaltsrechnungen der Burggrafen von Drachenfels. In: Annalen des Historischen Vereins für den Niederrhein, Heft 54. S. 1-66, (darin: Nr. 119, 175), Köln.

Laspeyres, H. (1901): Das Siebengebirge am Rhein. Bonn.

Leven, H. (1986): Beitrag zur Geschichte der Steinbruch- und Steinmetzindustrie am Siebengebirge. In: Streiflichter aus dem Siebengebirge, Heimatbuch - Festschrift. Hrsg.: Heimatverein Siebengebirge e.V., S. 113 - 146; Königswinter.

Menden, Ernst (1837): Godesberg und das Siebengebirge. Bonn.

Nose, Carl Wilhelm, (1789): Orographische Briefe über das Siebengebirge..., Teil 1, S. 126 ff ; Frankfurt a. M.

Ringel, H. (1947): Die Demontageliste für das Land Nordrhein-Westfalen und ihre wirtschaftlichen und sozialen Auswirkungen: Denkschrift d. Vereinigung d. Industrie- u. Handelskammern d. Landes Nordrhein-Westfalen. - Düsseldorf.

Röder, J. (1959): Zur Steinbruchgeschichte des Pellenz- und Brohltaltuffs, Teil II. In: Bonner Jahrbücher, 159, S. 47 - 88, Bonn.

Scheuren, E., Notarius, C. (1992): Der Königswinterer Backofenbau. In: Denkmalpflege im Rheinland, 9. Jg, Nr. 3, S. 107-113, Landschaftsverband Rheinland / Rheinisches Amt für Denkmalpflege, Köln/Pulheim-Brauweiler.

Scheuren, E. (1995): Backofenbau und Ofenkaulen im Siebengbirge. In: Rheinische Heimatpflege, 30. Jg. Neue Folge, Heft 3, S. 221-224. Hrsg.: Rhein. Verein f. Denkmalpflege und Landschaftsschutz, Köln.

Schossau, H. (1993): Zur Geschichte der Backofenbauer von Gershasen/Westerburg. In: Jahrbuch für Hausforschung, Band 41, Hausforschung und Wirtschaftsgeschichte in Rheinland-Pfalz, S.299-351, Ort?.

Seydel, J. (1951): Die verlassenen Schächte. Bad Godesberg.

Siebengebirgsmuseum der Stadt Königswinter (Hrsg:) (1986): Altes Handwerk und Hauswerk. Königswinter.

Siebengebirgsmuseum der Stadt Königswinter (Hrsg:) (1995): Vor fünfzig Jahren. Kriegsende im Siebengebirge. Siegburg.

Uhlig, J. (1914): Die Entstehung des Siebengebirges. In: Die Rheinlande Nr. 10; Berlin, Braunschweig.

Vieten, K., Hamm, H.-M., Grimmeisen, W. (1988): Tertiärer Vulkanismus des Siebengebirges. In: Fortschr. Miner., 66, Beiheft 2, S. 1-42; Stuttgart.

Zehler, J.G. (1837): Das Siebengebirge und seine Umgebungen. Crefeld.

Zeitschriften:

Der Gnom. Ernst, Scherz und sinnige Spiele. Breslau (1895-1863).

Echo des Siebengbirges, Königswinterer Zeitung. Königswinter (1867 - 1940) Mikrofilmbestand des Siebengebirgsmuseums Königswinter

Quellen:

Archiv der Stadt Königswinter, Bestand Königswinter:

Bestände des Siebengebirgsmuseums der Stadt Königswinter

Hauptstaatsarchiv Düsseldorf (HStaD)

Bundesarchiv Koblenz (BAKoblenz)

National Archiv Washington:

Landesoberbergamt Nordrhein-Westfalen, (OBA) Dortmund: Akte 1004 "Ofenkaulen" und Grubenrisse.

Bildnachweis:

Alle nicht aufgeführten Bilder sind vom Verfasser, außer:

Nr.: 2, 3, 5 Axel Thünker, Copyright: Siebengebirgsmuseum Königswinter

Nr.: 1, 10, 11, 14, Copyright: Heimatverein Siebengebirge e.V. am Siebengebirgsmuseum Königswinter

Nr.: 4, Copyright: National Archives, Washington. Signal Corps.